加法制造

通过使用我们的系统进行尺寸、化学和机械测试和分析,我们支持来自世界各地的工程师和研究人员将增材制造从原型开发到大规模生产。

为行业领先的制造流程提供解决方案和支持

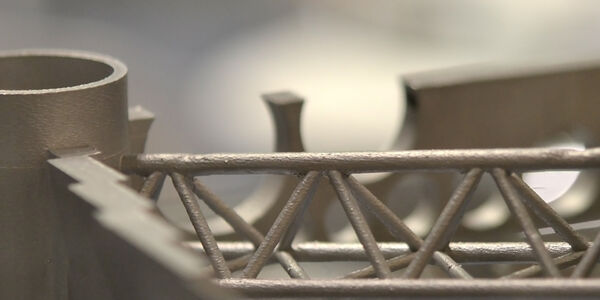

汽车和航空航天公司一直在不断提高能源效率和设计灵活性,降低生产和服务成本,缩短制造周期,同时确保产品的可靠性和安全性。对于这些公司中的许多公司来说,增材制造(AM)似乎是所有这些市场需求的解决方案。最迅速出现和流行的金属AM工艺是基于粉末层:金属粉末通过熔化或烧结形成固体状态。常见的熔炼技术包括扫描激光(直接激光选择性熔炼,DLSM)或电子束(电子束熔炼- EBM)在“打印机”粉末床的后续金属粉末层,以建立一个最终的,完成的AM部件。该技术也被称为粉末床融合或LPBF。另一种AM技术是还原光聚合,占AM材料使用的近50%。还原光聚合是在还原池中通过光激活聚合对液态光聚合物进行选择性固化的过程。

然而,许多公司发现,使用AM从原型开发到生产是具有挑战性的。为了获得无缺陷、可重复的结果,需要AM独有的工艺表征和QA/QC控制。布鲁克拥有无与伦比的经验和广泛的解决方案,以帮助最大化AM利润。

正确指定和监控AM工艺中使用的原材料的化学和机械性能是绝对关键的。雷竞技网页版夹杂物、空隙、孔隙率变化以及机械性能(硬度、脆性)的变化可能是由于不恰当的合金/混合物使用以及进入、存储和回收粉末的污染造成的。

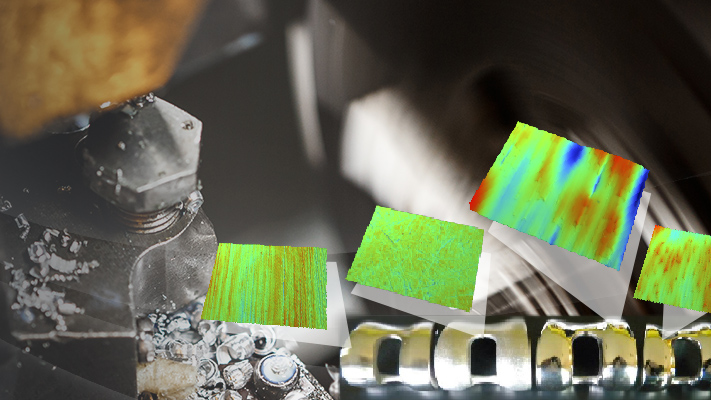

AM打印过程本身,如果没有适当的特征,也可以是一个广泛的缺陷的来源。需要在扫描速度、激光或电子束功率、光束入射角、周围粉末床上的热负荷、粉末粒度和床层厚度之间找到最佳平衡。对于还原光聚合而言,混合物的组成和固化动力学对结果都有重要影响。为了表征AM工艺并在生产过程中和加工步骤(热处理- hip,铣床和研磨/抛光,UV固化)后监测见证样品,布鲁克提供了一套无与伦比的产品,用于尺寸,化学和机械测试和分析。