トライボ腐食のメカニズム研究の評価ツール

トリボ腐食機構を研究するためのツール

材料劣化につながる多くの要因

トライボ腐食のプロセスは、相対運動する物質間の機械的・電気的な相互作用に起因しています。トライボ腐食のプロセスにある機械部品は通常、摺動摩耗、アブレージョン、キャビテーション損傷、フレッチング、トライボ酸化、固体微粒子によるエロージョンといった形態をとります。エンジニアリング部品に対して機械的・電気的な作用を同時に伴うような用途において、新材料を研究開発する上では、トライボ腐食のメカニズムを理解することは重要です。こうした研究は、材料のロスを減らして製品の性能や信頼性を改善するという点で、自動車やバイオメディカル、化学、食品加工、地熱発電、海洋、鉱業、石油化学といった産業に対して、実に多くのメリットをもたらします。

アプリケーション例 : 銅のトライボ腐食

試験方法

近年、塩化ナトリウム水溶液におけるトライボ腐食実験のモデル材料として銅が研究されました(図1)。相手試料としてはアルミナボールを用いて、トライボ腐食試験が実施されました。

標準的なAg/AgClリファレンス電極と対となるPt電極を用いて、電気化学的分極試験が実施されました。電気化学試験はトライボ腐食試験の間に実施、摺動摩耗状態のあるなしで比較しました。電気化学的分極試験データは、銅の劣化への化学的な寄与を示す定数KCを得るのに用いられました。トライボ腐食プロセスの間の銅の劣化への機械部品の寄与を示す定数KMは、カソード防食のあるなしの条件でトライボ腐食試験を実施した後の摩耗痕の直接観察によって得られました。。

パラメーターξはKC /KMの比率を計算することで得られました。トライボ腐食プロセス中の劣化のメカニズムはξの値によって定義されました。その値は、個々のトライボ腐食プロセスにおいて、どのプロセスが他のプロセスよりも支配的かということを示していますξの値が0.1よりも低い場合には、摩耗が材料劣化に最も寄与するファクターとなります。一方で、ξの値が10を超える場合には材料劣化に支配的なプロセスは腐食となります。その二つの領域の中間値では、摩耗と腐食の両方が材料のロスに影響を与えますが、ξの値によって、摩耗と腐食の寄与度は異なっています。

結果

塩化物媒体中の銅のトリボ腐食に対する暁の値は0.18であった。線図によると、銅は摩耗腐食のメカニズムによって劣化し、機械的摩耗は腐食よりも少し多くの貢献を提供する。摩耗腐食は、塩化物媒体におけるサイディング摩耗条件における銅の劣化の主要なメカニズムです。Brukerのトリボ腐食試験システムは、トリボ腐食プロセス中の材料劣化に寄与する様々なメカニズムを解明するための優れたツールです。

塩化浴における銅のトライボ腐食試験の値は0.18を示しました。右上図に従えば、銅は摩耗‐腐食のメカニズムによって、さらには腐食よりも機械的摩耗が若干大きく寄与して、劣化することが分かります。摩耗‐腐食は塩化浴における摺動摩耗条件における、銅の劣化の主要な劣化メカニズムです。ブルカーのトライボ腐食試験システムは、トライボ腐食プロセスにある材料劣化につながる様々なメカニズムを解明するための卓越したツールといえます。

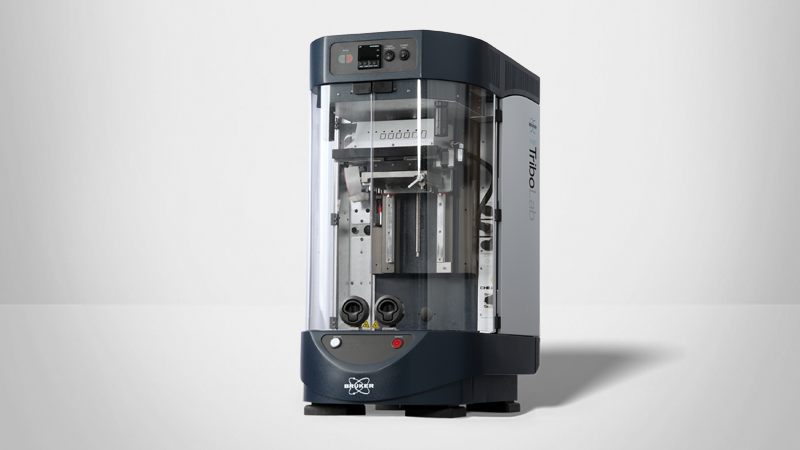

トライボ腐食試験システム

ブルカーのトライボ腐食試験システムは、トライボメータUMT TriboLabをベースに構築しており,荷重や速度,位置の正確な制御を実現します。城市轨道交通のモジュール設計は、単一のハードウェアおよびソフトウェアプラットフォームによる、柔軟でシンプルな使い勝手を実現しています。これによって摩擦力と垂直荷重を計測、時間の関数として摩擦係数(COF)をが得られます。トライボ腐食セルには3電極、電気化学計測システムを搭載、これによって材料の除去レート(摩耗レート)が示されます。この試験システムはまた、高温環境での試験を実施できます。