湿式クラッチ材料のスクリーニング

UMTトリボラボを用いたクラッチ摩擦材料スクリーニング

オートマチックトランスミッションにおけるスムーズなクラッチ操作は、摩擦係数(COF)の速度依存性に強く結びついています。JASO M348やSAE No.2摩擦試験機で実行される他のOEM固有の試験プロトコルのような実物大のクラッチ試験が摩擦データを得るために一般的に使用されていますが、これらの試験は高価で時間がかかります。さらに、各新しい摩擦材のレシピまたはプロセスの変更の評価には、フルスケールのクラッチ部品の製造と組み立てが必要です。開発時間とコストの大幅な節約は、本格的なクラッチ試験の前に実験室で摩擦材料をスクリーニングすることによって実現できます。

クラッチ性能の証明

湿式クラッチとも呼ばれる自動変速機用クラッチは、小型化されたサイズでより高い比トルク容量の要求が高まっています。競争の激しいビジネス環境でこの要求を満たすために、材料設計者やクラッチ設計エンジニアは、解析モデルを使用することで製品開発期間を短縮することができます。このようなモデルを使用して、多くの設計と材料の変更を検討することができ、システム性能への影響を評価することができます。クラッチとブレーキの重要な性能特性として、HVN(ハーシュネス、振動、騒音)応答と呼ばれるものがあります。HVNはCOFの摺動速度依存性と強く結びついています。摺動速度の増加に伴い、COFは安定した、またはわずかに増加する値を示すことが望まれており、また、広い範囲の接触圧力においても、COFは安定した値を示すことが望まれています。また、摩擦はシステムの特性であり、材料の特性ではないことはよく知られています。そのため、設計作業で解析モデルを使用することの利便性は、モデルの検証、特に新しいクラッチ材料の摩擦挙動の必要性によって緩和されています。さらに、ベンチトップ試験は、フルスケールの装置やシステムと比較して性能を証明するという、その後の負担を満たさなければなりません。

COFQQQ

以上のように、HVNを最小化して円滑なクラッチ性能を確保するためには、摺動速度の増加に伴ってCOFが安定した値、またはわずかに増加した値を示すことが望まれます。摺動速度の増加に伴い COF が減少すると、クラッチのシャダーやジャダーが発生する可能性があります。クラッチシステムの剛性、材料ペア、ロータ/ステータ接触圧力、温度、摺動速度、およびCOFを組み込んだ解析モデルがありますが、実験データは、特に他の変数の関数として、COFのための必要な入力であることに変わりはありません。このようなデータを得るためには、JASO M348-2012 や SAE No.2 摩擦試験機を用いた OEM 専用の試験プロトコルのような実物大試験が一般的に使用されます。しかし、これらの試験は高価で時間がかかり、実物大のクラッチコンポーネントの製作と組み立てが必要となります。

部品への製造と実物大の試験での実施のための材料の選択の前に、単純なベンチトップスクリーニング試験を使用して材料をランク付けすることができれば、材料開発期間中のコストと時間の両方の節約が達成されることが期待されます。これにはクラッチ材料自体、反応プレート、クラッチが作動する流体、この場合は自動変速機流体(ATF)と呼ばれる流体が含まれます。この研究開発努力の目的は、本格的な試験を行う前に材料を事前にスクリーニングするために使用できるベンチトップ材料スクリーニング試験とプロトコルを考案することでした。この取り組みの成功は、フルスケール試験と同じ順番で材料をランク付けするベンチトップ試験の能力によって測定された。速度、接触圧力、温度など275以上の条件で構成されるフルスケール試験プロトコルを正確に再現することを目的としたのではなく、ベンチトップ試験機上の試験シーケンスの簡略化されたサブセットを開発し、広い速度範囲における速度依存性を含め、材料の同じ相対的な順位を決定できるようにしました。

シミュレーションのサイズ効果

接触圧力、摺動速度および温度は、適切なシミュレーションのための明白な選択であるが、ベンチトップ摩擦材試験では、最小接触サイズも重要である。これは、クラッチ材料の非均質性のためであり、すべての構成要素だけでなく、表面粗さと気孔率のリザーバーとチャネリング効果を含める必要があるからです。このような表面テクスチャのばらつきは、ブルカー白色光干渉計(WLI)を用いて得られた3D地形画像を介して、右の画像に示されています。接触が小さすぎると、摩擦に対する不均一な組成と表面粗さの両方の効果が失われ、ベンチトップ試験では実際のトライボシステムを適切にシミュレートすることができません。

シミュレーションの完了

ベンチトップ試験では,以下の追加のフルスケールパラメータがシミュレーションにとって重要であると考えられました。

- 所定の速度でのクラッチ材料の係合時間

- 完全接触圧の印加率

- 試験条件間の滞留時間

- クラッチ材料の変化の間にATFの再循環とフィルタリング

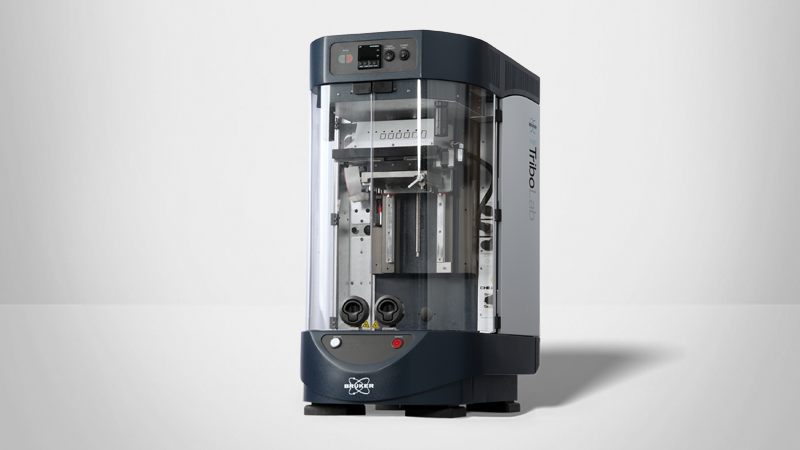

左の画像には、回転駆動、加熱室、液体送液装置を備えたベンチトップ試験システム、UMTTribolabとサブスケールクラッチ試験サンプルのクローズアップ例を示しています。

スクリーニング試験結果

右の画像は、UMT TriboLabベンチトップシステムと実物大試験装置の両方で120℃で実施した段変速クラッチ材料試験のCOF結果を示しています。相対順位、速度の関数としての曲線の形状、および各材料のCOFの大きさにおいて非常に良い一致を示しています。

COF対速度曲線に正の傾きが材料Bに見られ、クラッチ設計モデリングに使用するための実行可能な選択となりました。ブレークアウェイCOFと速度ランプを含む他のサブスケール試験シーケンスもまた、フルスケール試験からのデータと非常に良い相関関係を示しました。

卓上スクリーニングツール

実物大クラッチ試験装置で使用されているような同等の接触応力、加速度、摺動速度、流体条件、温度を適切に適用することで、UMT TriboLabは優れたベンチトップスクリーニングツールとして機能し、モデル化の努力へのインプットを提供するだけでなく、実物大クラッチ試験装置での最終試験のための材料のダウンセレクションのコストを削減することができます。